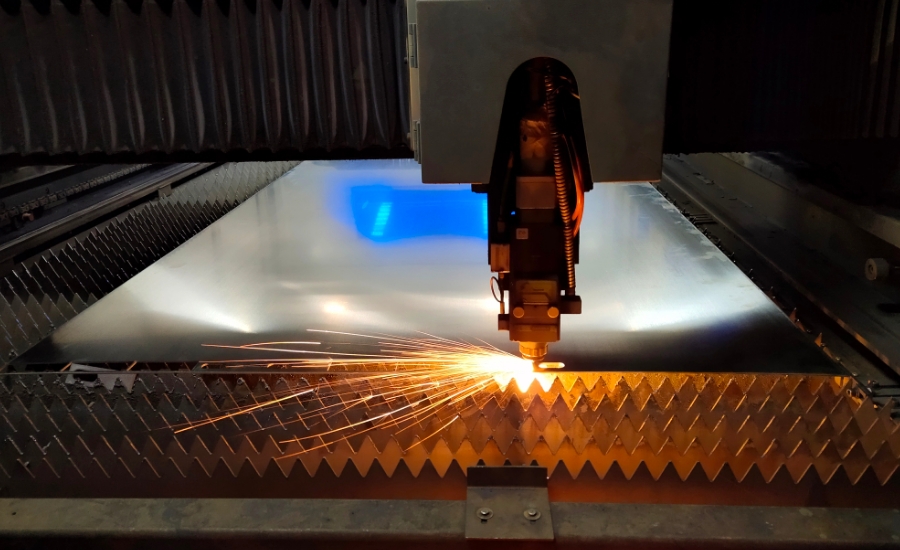

一、应用背景 满足特殊加工要求,非标自动化激光设备应运而生。 二、设备特点 高度定制化,适应多种材料与工艺,可高精度、高效率加工。

了解更多 >

有色金属铜铝的结构特性独特,特别是在衔接区域的焊接操作,对焊接工艺标准极高。传统焊接常常致使焊缝不匀、结合强度欠缺,热影响范围广,进而引发的材料导电性和耐腐蚀性变差等问题,是行业的重大挑战。

了解更多 >

医疗器械制造领域,特别是涉及微流控器件和精密诊断设备的生产过程中,对焊接工艺的洁净度、环保性及精度有着极为严格的标准。随着医疗科技的迭代更新,精密仪器零部件尺寸越来越小

了解更多 >

随着眼镜行业的快速发展与消费者审美需求的多样化,眼镜架所使用的材质日趋多元化,包含金属、钛合金、记忆金属等多种材料,且结构设计越发精细复杂。对此,传统的焊接工艺在焊接精度、美观度以及对不同材质兼容性上面临较大挑战。

了解更多 >深圳市海维激光科技有限公司,一家在激光应用领域拥有17余年专业经验的创新型企业,集研发、生产、销售、服务于一体,致力于为客户提供专业的自动化激光加工解决方案。作为国家级高新技术企业,我们已取得50余项专利及知识产权,广泛应用于新能源、3C、精密五金、汽车零部件、医疗器械、军工航空、精密电子元器件、珠宝首饰等行业,并获得广泛赞誉。

激光类产品包括:激光焊接机系列、激光切割机系列、激光清洗机系列、激光打标机系列及配套自动化系列等;

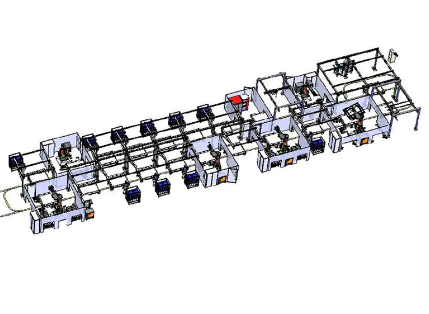

自动化产线类包括:动力电池自动化生产线、储能电池自动化生产线、汽车及汽车零配件自动化生产线、电子电器产品类自动化生产线等;

2025年3月11日,在深圳市高科技企业协同创新促进会(深圳高促会)举办的活动中,深圳市海维激光科技有限公司凭借在激光技术领域的优异表现,斩获“科技创新奖”。深圳高促会作为国家中小企业公共服务示范平台,其设立的该奖项旨在表彰在高科技领域创新突出的企业,海维激光脱颖而出,彰显了自身强大的创新实力与技术底蕴。

近日,深圳市海维激光科技有限公司迎来了一个振奋人心的好消息——被深圳市中小企业服务局认定为“专精特新中小企业”,这一荣誉不仅体现了公司在技术创新和市场竞争力方面的卓越表现,也为公司未来的发展注入了新的动力。

海维激光走进深圳市华一实验学校,通过讲解激光原理和实操展示桌面式激光打标机,激发学生对科学的兴趣。孩子们亲身体验了激光打标过程,亲手制作个性化纪念品,现场充满惊叹与欢呼。此次活动丰富了学生的课外生活,点燃了他们的科学梦想,为未来创新铺路。

2021年9月25日下午,由西北工业大学(以下简称“西工大”)和深圳市海维激光科技有限公司(以下简称“海维激光”)共同打造的激光焊接车间,在西工大工程实践训练中心热加工教学部正式落成。近年来,激光焊接迎来快...

如果您的设备进水或被水淹过,请立即切断一切电源,待洪水退去情况平稳后请联系我们的服务工程师,通过电话和线上指导,不能解决的问题,海维售后工程师将免费上门维修调试;

2021年7月10日,第一届“海维杯”乒乓球争霸赛在公司前台开赛。公司总经理翟晓波,带领海维家人一同参加比赛。

在新能源汽车和储能系统快速发展的推动下,锂电池对安全性、一致性和生产效率的要求不断提高。作为电芯与外部电路之间的关键连接部位,极耳的焊接质量直接影响电池内阻、温升和长期可靠性。传统超声波或电阻焊在高节拍、多层极耳场景下面临飞溅、虚焊、毛刺等问题,而专为锂电池设计的极耳激光焊接机正成为主流解决方案。

在使用激光精密焊接机的过程中,不少用户会关心一个实际问题:焊接头(通常指包含聚焦镜、保护镜、准直组件及可能的振镜或摆动模块的光学头)到底能用多久?会不会突然失效?是否需要频繁更换?这些问题直接关系到设备的运行成本和生产连续性。

在精密点焊、薄板连接、模具修补等场景中,300w激光焊接机因其功率适中、响应快、热影响小而被广泛采用。这类设备多采用脉冲光纤激光器或低功率连续光纤激光器,虽然结构比CO₂激光器更紧凑、稳定性更高,但并不意味着“免维护”。正确的维护方式,直接关系到设备寿命、焊接一致性以及长期使用成本。

在精密制造、模具修复、珠宝加工、医疗器械等小批量高要求场景中,铜、铝、钛、镍基合金等材料常因高反射率、高导热性或易氧化特性,被归为“难焊”。传统电弧或电阻焊往往难以控制热输入,导致烧穿、裂纹或接头强度不足。而台式激光焊机凭借能量集中、脉冲可控、非接触加工等优势,正在改变这一局面。

在电子、传感器、医疗器械和新能源等领域,对产品内部环境的保护要求日益严格。无论是防止水汽侵入、隔绝氧气,还是维持内部惰性气氛,激光封焊设备正成为实现高可靠性气密封装的关键手段。相比传统平行缝焊或电阻焊,激光方案具有非接触、热影响小、焊缝致密等优势,尤其适合微型化、高洁净度场景。

在钣金加工、厨电制造、新能源结构件等领域,长直焊缝是常见需求。传统TIG或MIG焊接虽能完成任务,但效率低、变形大、后续打磨耗时。而激光直缝焊接机凭借高能量密度、非接触加工和自动化集成能力,已成为替代方案中的主流选择。

在个性化定制与创意设计领域,平面的图文雕刻已难以满足所有需求。在亚克力等透明或彩色板材上实现富有层次感的三维立体浮雕效果,正成为提升产品附加值的关键工艺。激光雕刻机通过其特有的数字化与分层加工能力,可将平面的设计图转化为具象的立体形态,其核心技术在于对雕刻深度与灰度信息的精准解译与控制。

在现代制造业的智能化转型中,设备的预测性维护正逐步取代传统的计划性维护与事后维修。激光打标机作为产线上的关键标识设备,其核心部件的突发故障可能导致整条生产线停滞。通过系统性地采集、分析设备的运行数据,构建数据模型,能够有效预测核心部件的剩余使用寿命,从而变“被动响应”为“主动规划”,极大提升设备综合利用率与生产连续性。

在高端产品标识、奢侈品防伪及艺术创作领域,对金属表面持久且鲜艳的色彩标记需求日益增长。与依赖油墨或染料不同,激光打标机通过精密的参数调控,能够在不锈钢、钛合金等金属表面直接“生长”出永久的结构色。这一过程并非添加色素,而是利用激光与材料相互作用,在微观层面构筑出能选择性反射特定波长光线的物理结构。

在评价一台激光打标机的性能时,人们往往首先关注激光器功率、打标精度等硬件参数。然而,决定设备最终表现上限与用户体验的,却常常是其看不见的“大脑”——控制系统与软件生态。这套软性核心,直接决定了设备能否将硬件的物理潜力转化为高效、稳定且充满创造力的生产力。

在消费者需求日益个性化、市场变化加速的今天,传统的规模化、同质化生产模式正面临挑战。小批量柔性生产与强调体验、互动的“新零售”模式迅速崛起,而连接这两者的一个关键环节,正是高效、灵活的标识技术。激光打标机,以其独特的数字化与非接触加工特性,正在为这场变革提供核心的技术驱动力。

当前,不少用户在采购激光设备时,常被“全自动”“智能工厂”“工业4.0-ready”等宣传术语吸引,却在实际使用中发现设备难以融入产线、数据无法调取、换型调试耗时。问题不在于技术本身,而在于对“自动化、智能化、信息化”三者的理解偏差。真正有价值的激光设备,应在这三个维度上实现协同,而非孤立堆砌功能。

在产线升级或新项目规划时,不少制造企业会考虑引入激光加工设备,尤其是看到同行用激光切割后效率提升、外观改善。但随之而来的一个实际问题是:激光加工设备的切割效果,是不是真的比传统设备和工艺更合适?这个问题没有一刀切的答案。效果好不好,关键要看用在什么材料、什么结构、什么批量上。作为在激光自动化设备领域有十几年的丰富经验,我见过太多企业因为只看宣传参数而忽略自身工艺匹配性,结果设备买回来用得并不顺手。下面从几个真实维度聊聊激光加工设备和传统方式的差异。

在考虑采购激光设备时,我们都会关心它的切割精度到底能做到什么水平。这个问题很实际,但答案并不简单。因为激光切割设备的精度并不是一个固定数值,而是受到材料种类、厚度、设备配置、工艺参数以及使用环境等多方面因素共同影响的结果。脱离具体应用场景去谈能切多准,很容易产生偏差甚至误导。

在制造业向低碳转型的当下,绿色生产已成为企业采购设备的核心考量之一。激光加工设备作为高效环保的代表,尤其以激光切割设备为典型,凭借低能耗、低污染、高利用率的优势,正在逐步替代传统加工设备。对于有采购需求的企业而言,选择激光加工设备不仅能降低环保合规成本,更能通过生产效率的提升实现可持续发展,这也是其区别于传统加工方式的核心价值所在。

很多企业在采购激光设备时,会仔细对比功率、品牌和价格,却容易忽视后续的维护成本和保养要求。以激光切割机为例,它虽然自动化程度高、运行稳定,但若缺乏系统性的维护,不仅会影响加工精度,还可能缩短核心部件寿命,甚至导致非计划停机。实际上,合理的保养不是“额外负担”,而是保障长期生产效率的关键环节。

在制造业加速向高效、稳定、自动化方向发展的今天,越来越多企业将激光加工设备纳入大规模产线的核心环节。无论是新能源电池、汽车零部件,还是消费电子结构件,激光技术因其精度高、热影响小、易于集成等特性,正逐步替代传统加工方式。但不少企业在引入这类设备时,仍不清楚它到底能为量产带来哪些实质性改变。是仅仅提升速度,还是能在整体生产体系中发挥更深层的作用?接下来海维激光结合实际应用场景,给大家讲解激光加工设备对大规模生产的真实影响。

很多制造企业在考虑引入激光设备时,除了关注加工效果和效率,也会担心运行成本,尤其是电费。毕竟激光听起来功率大、耗电多。但实际上,激光设备的能耗是否高,不能一概而论,关键要看设备类型、使用方式和对比对象。以常见的激光焊接机和激光切割机为例,情况其实比想象中更复杂。

在锂电池pack组装线的末端,最终测试(EOL)系统是确保每一个出厂产品性能达标、安全可靠的终极“守门员”。一个设计精良、运行可靠的EOL测试站,不仅能精确筛选出缺陷品,更能为生产工艺优化提供关键数据反馈。构建这样一个系统,需要围绕测试项的完整性、硬件的可靠性、软件的智能性以及系统的可追溯性进行周密规划。

在锂电池pack规模化、智能化的制造趋势下,一条高效可靠的组装线是保障产品一致性、安全性与产能的核心。从单体电芯到成品的电池包,其组装流程集精密机械、电气控制与严格测试于一体,主要可拆解为模组装配、系统集成与最终测试三大核心模块,每个环节都对最终产品的性能与安全起着决定性作用。

在新能源产业快速发展的背景下,越来越多企业计划建设或升级自己的锂电池pack线。然而,从规划到落地的过程中,用户常遇到节拍不达标、换型困难、数据断层等问题。这些问题往往源于对产线供应商综合能力评估不足——不仅要看设备配置,更要看其是否真正理解电池制造逻辑。

在新能源产业快速发展的背景下,“pack电池生产线”这一术语频繁出现在设备采购、产线规划和技术交流中。但对许多初次接触该领域的用户来说,其具体含义和涵盖范围并不清晰。简单来说,pack电池生产线是指将单个电芯(cell)组装成可直接用于终端产品的电池包(battery pack)的整套自动化或半自动化制造系统。

在锂电池产能快速扩张的背景下,锂电池pack生产线一旦停机,损失往往以小时计。因此,越来越多用户在采购设备时,不仅关注硬件性能,更看重电池pack线厂家能否提供及时、有效的远程技术支持。那么,目前行业是否具备24小时远程服务能力?实际情况如何?

在新能源产业快速迭代的背景下,不少企业面临一个现实问题:原有的锂电池pack组装线是否值得改造?直接更换整线投入大,但继续使用老旧设备又难以满足当前对效率、安全和一致性的要求。接下来从实际工程角度,分析升级改造的核心成本构成与决策要点。

扫一扫添加微信

扫一扫添加微信